3D-Druck Schuhe sind längst mehr als nur ein Designexperiment – sie markieren den Wandel von industrieller Massenproduktion hin zu lokal gefertigter, individueller Schuhentwicklung. Mit Verfahren wie FDM, SLS oder SLA lassen sich Schuhe mittlerweile präzise anpassen, in Kleinserien produzieren und dabei ressourcenschonend herstellen. Unternehmen wie Zellerfeld, Vivobarefoot und große Player wie Adidas oder Nike setzen auf diese Technologien – teils in Pilotprojekten, teils bereits marktreif.

In diesem Überblick zeigen wir, welche Technologien im Einsatz sind, worin die Vorteile liegen und wie verschiedene Hersteller den Wandel gestalten.

© Vivobarefoot / Presse

Zellerfeld: 3D-gedruckte Sneaker direkt aus dem FDM-Drucker

Das Hamburger Unternehmen Zellerfeld gilt als Vorreiter bei vollständig 3D-gedruckten Schuhen. Produziert wird im FDM-Verfahren (Fused Deposition Modeling) mit flexiblem, TPU-basiertem Filament. Dabei entsteht der gesamte Schuh – inklusive Sohle, Obermaterial und Struktur – in einem einzigen Druckprozess, ganz ohne Klebstoffe oder Montage. Durch die modulare On-Demand-Produktion lassen sich Modelle schnell anpassen, recyceln und wiederverwenden.

FDM bietet dabei gleich mehrere Vorteile: Es entstehen keine toxischen Dämpfe wie bei SLA oder SLS, die Schuhe sind recyclingfähig, leichtgewichtig und robust. Der Fokus liegt bei Zellerfeld klar auf Designfreiheit, Individualisierbarkeit und einem kreislauffähigen Produktionsmodell. Zudem arbeitet das Unternehmen mit internationalen Designern und Marken zusammen und hat sich eine starke Nische zwischen Tech, Mode und Nachhaltigkeit geschaffen.

Vivobarefoot: SLS-gedruckte Sandalen nach individuellem Fußscan

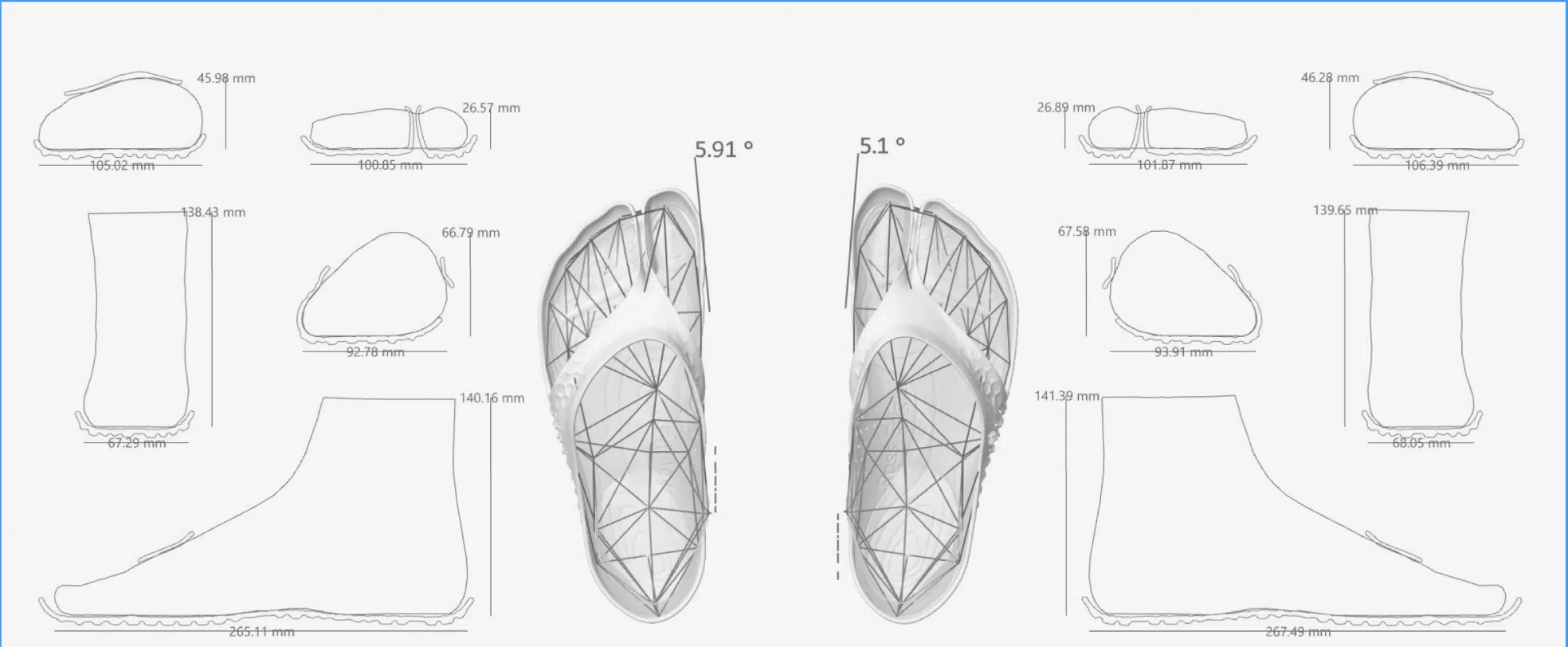

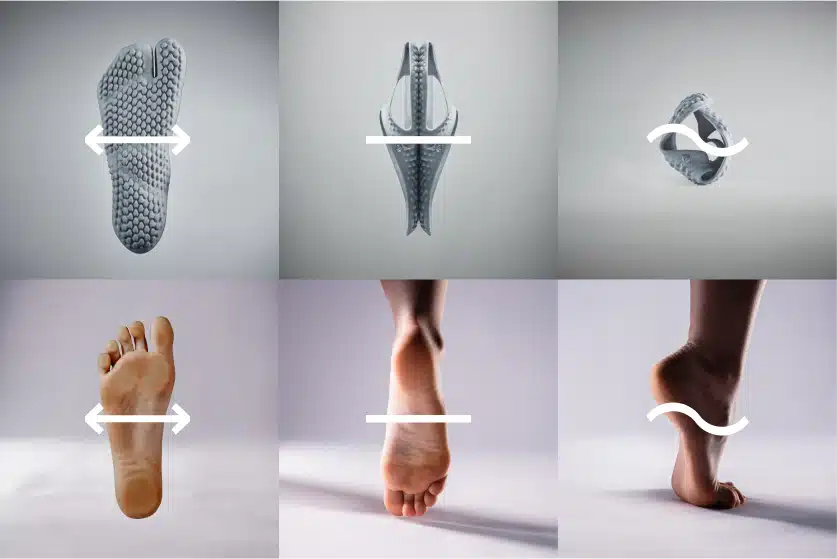

Während Zellerfeld auf FDM setzt, nutzt Vivobarefoot für die neue Tabi Gen 01 Sandale das SLS-Verfahren (Selective Laser Sintering). Hierbei wird ein Pulver (meist Nylon oder biobasierte Materialien) schichtweise verschmolzen, um robuste, fein strukturierte Formen zu erzeugen. Die Besonderheit: Jedes Modell basiert auf einem 3D-Scan des individuellen Fußes – die Form, Breite und Zehenstellung des Trägers oder der Trägerin sind Grundlage des Designs.

Die Herstellung erfolgt lokal in einer Mikrofabrik in London, ohne Formen, Lagerhaltung oder Seriengrößen. Die Sandale ist das erste Produkt der Plattform Vivobiome, die KI, 3D-Scanning und biomechanische Forschung in ein digitales Ökosystem für passgenaue Bewegung integriert. SLS bietet im Vergleich zu FDM mehr Materialauswahl und glattere Oberflächen, ist aber energieintensiver und erfordert meist mehr Nachbearbeitung. Auch Emissionen (Pulverstaub, Partikel) sind höher – hier setzt Vivobarefoot auf saubere, kontrollierte Prozesse.

© Vivobarefoot / Presse

Adidas & Nike: Seriennahe Tests mit SLA & SLS

Auch die großen Sportartikelhersteller wie Adidas und Nike haben längst in die 3D-Druckentwicklung investiert – allerdings eher auf der Ebene von Mittelsohlen und Performance-Bauteilen. Adidas nutzte für die „Futurecraft 4D“ Serie das SLA-Verfahren (Stereolithografie) in Zusammenarbeit mit Carbon3D, das flüssiges Harz mittels Lichtprojektion aushärtet. Dieses Verfahren erlaubt sehr feine Strukturen und bietet hohe Dämpfungseigenschaften – allerdings sind Harze oft nicht recyclingfähig und die Fertigungskosten vergleichsweise hoch.

Nike wiederum testete SLS für Prototypen im Basketballbereich – Fokus: Schnelle Iterationen, ohne Werkzeuge, mit direktem Feedback von Athleten. Während Zellerfeld und Vivobarefoot bereits ganze Schuhe drucken, verwenden Adidas und Nike den 3D-Druck bislang eher zur Ergänzung der Serienproduktion und für spezielle Sondermodelle.

© Adidas: Link

Warum 3D-Druck Schuhe eine echte Alternative sind

Egal ob FDM, SLA oder SLS: Der große Vorteil liegt in der individuellen Anpassbarkeit, Materialeffizienz und lokal gesteuerten Produktion. Schuhe können auf Maß gefertigt werden, ohne Lagerhaltung, ohne Formen und ohne Klebstoffe – das spart Energie, reduziert Transportwege und senkt Materialverschwendung. Vor allem FDM punktet bei Umweltaspekten, da es kaum giftige Emissionen erzeugt und Filamente (z. B. TPU) oft recycelbar sind.

© Vivobarefoot / Presse

3D-Druck ermöglicht außerdem Iterationszyklen in wenigen Tagen statt Monaten, was sowohl im Designprozess als auch in der Produktentwicklung neue Freiheiten schafft. Für den Endkunden bedeutet das: bessere Passform, mehr Auswahl, weniger Abfall – und im Idealfall ein Produkt, das sich mit dem Körper bewegt statt gegen ihn zu arbeiten.

Fazit: Von der Idee zum Ökosystem

Ob Zellerfelds fugenloser Sneaker, Vivobarefoots SLS-gefertigte Sandale oder die hochgezüchteten SLA-Mittelsohlen von Adidas: 3D-Druck Schuhe sind kein Trend – sie sind ein technologischer Richtungswechsel. Die Vorteile liegen auf der Hand: maßgeschneiderte Produktion, geringerer ökologischer Fußabdruck, digitale Fertigung direkt vor Ort.

Noch sind viele dieser Konzepte auf Pilotprojekte und limitierte Serien beschränkt. Doch mit wachsender Rechenleistung, besseren Materialien und steigender Nachfrage nach Nachhaltigkeit ist klar: 3D-Druck hat das Potenzial, die Schuhbranche grundlegend zu verändern.